Fissures

Technologies Eddyfi pour les applications d’inspection de fissuration

Les infrastructures vieillissantes que l’on trouve dans les secteurs de la production d’électricité, de la pétrochimie et de l’industrie sont soumises à des charges cycliques et à des contraintes de fatigue, ce qui entraîne une réaction physique de fissuration des matériaux ou des équipements fixes exposés à des conditions dommageables.

Détails de l'application

Les infrastructures vieillissantes que l’on trouve dans les secteurs de la production d’électricité, de la pétrochimie et de l’industrie sont soumises à des charges cycliques et à des contraintes de fatigue, ce qui entraîne une réaction physique de fissuration des matériaux ou des équipements fixes exposés à des conditions dommageables.

Fissures de fatigue

Le craquage par fatigue est l’un des principaux mécanismes d’endommagement des actifs industriels. La combinaison de contraintes cycliques inférieures à la contrainte de traction ultime ou à la limite d’élasticité d’un matériau comme la corrosion, la température, la surcharge, la structure métallurgique et les contraintes résiduelles entraîne une fissuration par fatigue. Elle se déroule en trois étapes : 1) amorce de fissure, 2) croissance stable de fissure, 3) fracture rapide. Étant donné que la seule indication d’une fracture imminente est une fissure difficile à voir, les dommages dus à la fatigue sont particulièrement menaçants.

Fissuration par corrosion

La fissuration par corrosion sous contrainte (SCC) peut conduire à une rupture inattendue d’alliages métalliques normalement adaptables, menacée par une contrainte de traction, souvent à des températures plus élevées. Il s’agit d’une formation de fissures croissante dans une atmosphère corrosive et hautement spécifique chimiquement. Les mécanismes de fissuration par corrosion sous contrainte peuvent prendre diverses formes, comme le SCC intergranulaire, le SCC transgranulaire ou le SCC interdendritique. Il progresse souvent rapidement et peut affecter les matériaux de différentes manières, de la fissuration à sec à la rupture catastrophique. Il est visible autour des soudures, de la zone affectée par la chaleur (HAZ) et du matériau de base dans les réservoirs de stockage, les réservoirs sous pression et les tuyaux de traitement.

Fissuration par corrosion d’amine

Les fissures d’amine sont une forme de fissuration par corrosion sous contrainte apparaissant à la surface des récipients sous pression, des chaudières et des systèmes de tuyauterie avec une fissuration projetée radialement à partir de leurs buses installées.

Fissuration par corrosion sous contrainte due à l’ammoniac

L’ammoniac SCC est commun dans les tubes en laiton avec une fonction d’eau de refroidissement qui ont été pollués par l’ammoniac en raison de croissances biologiques ou d’autres impuretés.

Fissuration par corrosion sous contrainte de chlorure

L’une des formes les plus reconnues de SCC, la fissuration par corrosion sous contrainte de chlorure apparaît comme des fissures de toile d’araignée très ramifiées. La fissuration par corrosion sous contrainte externe de chlorure (ECSCC) est un type de corrosion sous isolation (CUI) qui apparaît dans les aciers inoxydables austénitiques.

Fissuration de carbonate

Plus menaçant à pH élevé et à des concentrations élevées de solutions de carbonate, le craquage de carbonate est une forme de craquage par corrosion sous contrainte alcaline (ACSCC) répandue dans les industries de production de pétrole et de gaz, de traitement chimique et de raffinage du pétrole.

Fissuration H2S humide

Les environnements de service humides de sulfure d’hydrogène comme les raffineries souffrent de fissuration dans les équipements en acier au carbone exposés. La fissuration par H2S humide peut se former sans avertissement et nécessite la détection de techniques avancées d’CND.

Craquage induit par l’hydrogène

La fissuration induite par l’hydrogène (HIC) est une fissuration humide de H2S dans l’acier sous forme de cloques ou de fissures. Les dommages HIC sont un mécanisme de dégradation courant dans l’industrie pétrolière et gazière. Il existe des techniques d’CND axées sur l’identification, la mesure et le suivi du HIC, mais la méthode de focalisation totale (TFM) s’est avérée être généralement la technique préférée.

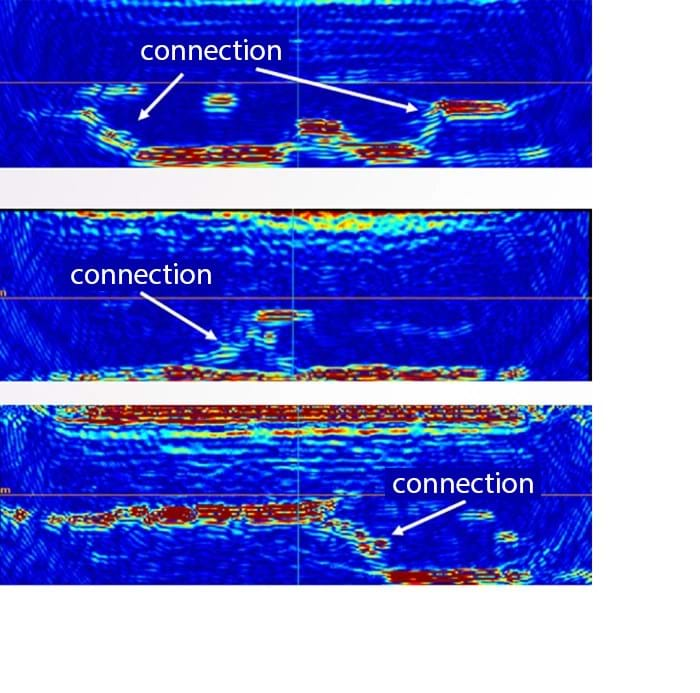

Fissuration induite par l’hydrogène orientée stress

La fissuration induite par l’hydrogène orientée sous contrainte (SOHIC) consiste en des fissures thermoformées reliées par la direction de l’épaisseur par des fissures de clivage transgranulaires. Il est plus sévère que HIC car il diminue considérablement les capacités de charge des matériaux.

Craquage d’attaque à l’hydrogène à haute température

La fissuration par attaque à l’hydrogène à haute température (HTHA) se produit dans l’acier lorsqu’il est exposé à des températures et à une pression élevées, apparaissant sous forme de bulles qui se rejoignent pour produire des microfissures aux frontières des grains d’acier. La résistance réduite du métal provoque la formation de fissures dans l’acier. L’HTHA peut entraîner une défaillance de l’équipement critique, y compris les échangeurs, la tuyauterie, les soudures et l’équipement catalytique.

Fissures thermiques

Le craquage thermique peut être le résultat d’une variation de température excessive. Il peut être trouvé dans les sections de tuyauterie des systèmes de refroidissement, par exemple. Pour le secteur de la production d’électricité, la fissuration par fatigue thermique peut être attribuée à des conditions de fonctionnement spécifiques et à la géométrie de la ligne (par exemple, coudes et connexions).

Fissuration ramifiée

Un problème de mécanique de la rupture, des fissures ramifiées se produisent lorsqu’une vitesse constante critique est associée à une intensité de contrainte critique. Des grappes de fissures connectées, des fissures ramifiées apparaissent dans la rupture instable des matériaux cassants et sous forme de SCC dans les aciers solides.

Essais non destructifs pour la fissuration

Des inspections régulières des équipements industriels tout au long de toutes les phases de production et pendant leur durée de vie représentent un élément important pour éviter les pannes d’actifs. Ils aident à la gestion de la durée de vie des installations et à l’évaluation de l’aptitude au service des composants des plantes vieillissantes. La détection des fissures est le processus de détection des fissures, généralement par le biais d’essais non destructifs (END). La détection précoce permet une action préventive pour atténuer les pannes potentielles et garantir l’efficacité des opérations. Différentes méthodes CND sont utilisées pour la détection de la fissuration dans les pipelines, les réservoirs de stockage, les récipients sous pression ou d’autres immobilisations. Les surfaces rugueuses, la peinture ou d’autres types de revêtements protecteurs ajoutent aux défis associés à l’inspection de surface pour les fissures. L’approche CND idéale peut impliquer une ou une combinaison de techniques pour fournir un ensemble de données complet sur l’intégrité structurelle des composants critiques.

Détection de surface des fissures

Les tests de courants de Foucault (ECT) et les réseaux de courants de Foucault (ECA) offrent une inspection rapide des fissures de rupture de surface, souvent avec seulement une préparation de surface minimale, le cas échéant. Les utilisateurs peuvent collecter un enregistrement numérique de leur évaluation et mesurer la profondeur des fissures de rupture de surface — avantages directs par rapport au PT et au MT. Les sondes Eddyfi Sharck™ sont conçues spécifiquement pour la fissuration de l’acier au carbone à l’aide de la technologie Tangential Eddy Current Array (TECA™). Ces sondes positionnent, mesurent et dimensionnent les fissures à travers la peinture ou d’autres revêtements protecteurs. D’autres sondes ECA standard détectent et dimensionnent les fissures dans les matériaux en acier inoxydable, par exemple. Les sondes ECA fonctionnent avec Eddyfi Reddy®, le premier instrument portable qui déverrouille l’inspection de surface pour une gamme de nouvelles applications. Conçu spécifiquement pour la fissuration par corrosion sous contrainte, l’Eddyfi Spyne™ est un outil de criblage ECA de surface adaptable qui ne laisse aucune fissure derrière à grande vitesse, probabilité de détection (PoD) et efficacité. En ce qui concerne la détection de fissures en surface, le test par courants de Foucault est idéal.

La mesure du champ de courant alternatif (ACFM®) est une autre technique d’inspection électromagnétique qui permet de détecter très efficacement les fissures de rupture de surface. ACFM a été initialement développé comme un moyen pour les plongeurs de trouver et de fissurer par fatigue de profondeur lors des inspections sous-marines des structures de gaine, il n’est donc pas surprenant que la technique soit devenue une référence dans la détection des fissures sous-marines. La capacité de mesurer avec précision la profondeur des défauts de taille — même en présence de revêtements et de croissance marine, par exemple — produit les informations nécessaires pour permettre des décisions techniques qui protègent et prolongent la durée de vie de ces actifs.

Inspection volumétrique des fissures

L’essai par ultrasons multiéléments (PAUT) a été reconnu comme l’une des meilleures techniques d’inspection pour l’inspection volumétrique des fissures. Il est utilisé efficacement pour trouver des fissures de fatigue, SCC ou des fissures à l’échelle. C’est une méthode éprouvée pour le dimensionnement des indications et un suivi régulier. Des détecteurs de défauts PAUT avancés comme le M2M Gekko® ou Mantis™ sont également utilisés pour caractériser la fissuration HTHA. Parce que les défauts HTHA sont très petits, il est assez difficile de les détecter avec l’UT conventionnel. En focalisant l’énergie ultrasonore dans un petit endroit, TFM est sensible à ces petits défauts. Avec TFM, une excellente résolution est obtenue quelle que soit la profondeur des défauts et des défauts de 300 microns détectables. C’est pourquoi TFM a été intégré dans le périmètre d’inspection par les sociétés pétrolières et gazières du monde entier afin de détecter les dommages HTHA à un stade précoce.

Le Gekko est le détecteur de défauts idéal offrant à la fois UT conventionnel, PAUT standard, TOFD et méthode de focalisation totale en temps réel (TFM). Les scans S fournis par Gekko ou Mantis différencient les différentes étapes du craquage induit par l’hydrogène avec un balayage simultané. Pour éviter les défaillances critiques de l’équipement de l’usine, PAUT avec TOFD peut être utilisé pour surveiller les fissures de boursouflure et la fissuration par étapes via une interface logicielle simplifiée, Capture™. Le M2M Gekko a été déployé avec succès pour l’inspection des trous de fixation dans le secteur aérospatial ainsi que pour la détection des fissures de fatigue par contact de roulement (RCF) pour l’industrie ferroviaire.

Eddyfi Technologies propose des solutions avancées de tests non destructifs pour la collecte de données répétables, exploitables, significatives et préventives pour le large éventail d’applications d’inspection de fissuration.