Défauts de tubes d’échangeurs de chaleur

Technologies Eddyfi pour les applications d’inspection des défauts de tubes d’échangeurs de chaleur

Actifs clés dans les secteurs de la production d’énergie et de la chimie, les tubes d’échangeurs de chaleur nécessitent des tests non destructifs réguliers (CND) pour détecter précocement les défauts, réagir de manière proactive et prévenir les pannes critiques ou les arrêts imprévus. Il existe plusieurs facteurs qui expliquent ces défauts, et les défauts des échangeurs de chaleur entraînent une baisse des performances entraînant une augmentation des coûts d’exploitation. Une inspection minutieuse de chaque section de l’échangeur de chaleur aide les opérateurs à décider des prochaines étapes de réparation et d’entretien préventif.

Détails de l'application

Compte tenu de leur objectif de chauffage ou de refroidissement dans les usines de traitement industriel, les tubes d’échangeurs de chaleur sont sans surprise sujets à un assortiment de défauts potentiels. Actifs clés dans les secteurs de la production d’énergie et de la chimie, les tubes d’échangeurs de chaleur nécessitent des tests non destructifs réguliers (NDT) pour détecter précocement les défauts, réagir de manière proactive et prévenir les pannes critiques ou les arrêts imprévus.

Les défauts courants sur lesquels les sociétés d’inspection et les propriétaires d’actifs enquêtent sont les suivants :

- Corrosion interne et externe

- Extrémité d’admission, vapeur, érosion tube à tube ou chicane

- Fretting et l’usure y compris chicane (transfert de chaleur) ou usure de selle

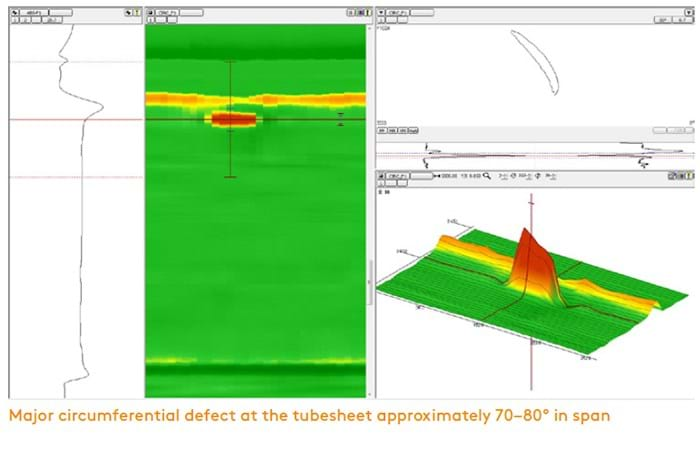

- Fissures de fatigue ou de fluage qui sont longitudinales, axiales ou circonférentielles – en particulier au niveau de la plaque tubulaire

- Dioxyde de carbone et piqûres d’oxygène et bosses

De nombreux facteurs expliquent ces défauts et les défauts des échangeurs de chaleur entraînent une baisse des performances entraînant une augmentation des coûts d’exploitation. Une inspection minutieuse de chaque section de l’échangeur de chaleur aide les opérateurs à décider des prochaines étapes de réparation et d’entretien préventif.

Piqûres, corrosion et érosion

Outre les bosses, les piqûres de paroi des tubes sont souvent le sous-produit d’un gradient électrochimique concentré d’oxygène et de dioxyde de carbone. Les bactéries sont un facteur d’augmentation des piqûres dans les tubes des échangeurs de chaleur, et un traitement insuffisant de l’eau de refroidissement est une cause fréquente de défaillance des tubes. Les fosses ont tendance à se former dans les fluides froids. Fait intéressant, les fluides chauds encouragent une corrosion uniforme qui est moins problématique et indique que des températures élevées semblent ralentir le processus caustique.

La corrosion et l’érosion ont un impact sur les surfaces intérieures et extérieures du tube de l’échangeur de chaleur. La dégradation peut être causée par l’oxygène, les produits chimiques, la vapeur et l’eau se déplaçant à travers le tube. La corrosion chimique est le résultat de l’usure progressive des produits chimiques sur l’épaisseur de paroi des tubes de chaudière.

Fissures

Les fissures circonférentielles et les fissures axiales dans les tubes d'échangeurs de chaleur apparaissent généralement dans:

Générateurs de vapeur

- Au niveau de la zone de transition d'expansion de la plaque tubulaire

- Coudes

- Sur le bord supérieur de la plaque de support supérieure

Tube de condenseur

- Au niveau de la zone de transition d'expansion de la plaque tubulaire

- Entre plaques de support sur les tubes périphériques

Tubes en cuivre à ailettes dans les climatiseurs

- De la racine de la nageoire

- Dans la zone de transition d'expansion

Frottement et usure

Le frottement dans les tubes d’échangeur de chaleur est souvent le résultat de vibrations les faisant frotter avec le déflecteur ou le support de selle et les tubes adjacents. L’usure par frottement peut potentiellement provoquer une défaillance du tube, ce qui rend la détection de ces défauts critique.

Bosses

Les bosses dans les tubes d’échangeur de chaleur peuvent être le résultat d’une accumulation de corrosion entre le tube et la plaque de chicane ou la feuille de support de tube, entre autres raisons. Les bosses des tubes d’échangeur de chaleur peuvent entraîner des fissures de corrosion sous contrainte (SCC) ou des fissures de fatigue sans amincissement de la paroi du tube.

Aucune technique d’essai non destructif individuel (CND) n’est adéquate pour toutes les applications de tubes, types de matériaux et défauts.

Les tubes ferreux sont courants dans les échangeurs de chaleur à coque et à tubes de l’industrie pétrolière, gazière et pétrochimique, entre autres, où les sociétés d’inspection utilisent généralement RFT, NFT, NFA, MFL et IRIS dans diverses combinaisons pour détecter la corrosion, les piqûres, fissuration et érosion dans les tubes pour maintenir l’efficacité.

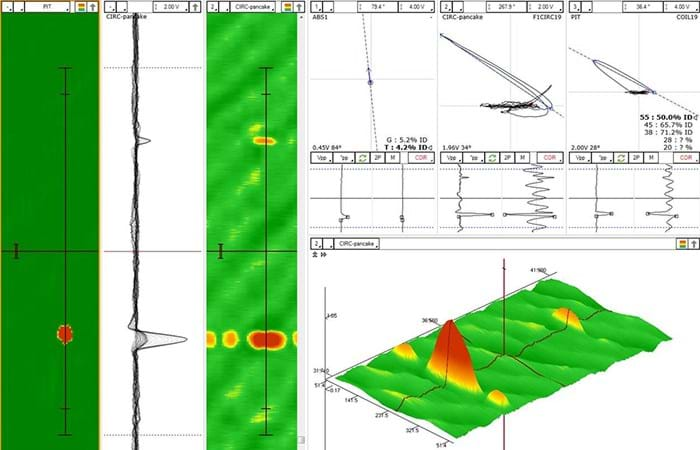

Les métaux non ferreux (tels que l’acier inoxydable ou l’Inconel) nécessitent généralement un test par courants de Foucault (ECT). La technique est utilisée pour détecter la corrosion et la fissuration axiale (principalement) sur le diamètre intérieur (ID) et le diamètre extérieur (OD) des surfaces des tubes de l’échangeur de chaleur. Les défauts comme les piqûres de corrosion et les rainures de frottement sont facilement détectés lorsqu’ils sont de taille importante. La quantification des piqûres, des fissures axiales, des fissures circonférentielles et des attaques intergranulaires (IGA) nécessite des sondes spécialisées.

La sonde Eddyfi DefHi® ECA est une sonde tubulaire à courants de Foucault multiplexée (ECA) capable de détecter, dimensionner et positionner des fissures circonférentielles au voisinage de la plaque tubulaire des tubes d’échangeurs de chaleur non ferromagnétiques. Il offre une évaluation rapide des fissures circonférentielles dans les endroits les plus difficiles avec une imagerie 3D complète pour une interprétation plus facile. L’Eddyfi Ectane®, configurable pour tout type de technique d’inspection, le logiciel d’acquisition et d’analyse Magnifi®, et notre sonde brevetée Eddyfi DefHi ECA sont un système complet de détection et de caractérisation des défauts, discriminant les signaux indésirables comme ceux des plaques à tubes et de la transition des rouleaux.

Pour les refroidisseurs d’air, Eddyfi Technologies a fait passer le test en champ proche (NFT) à un nouveau niveau, en le suralimentant avec un ensemble de bobines, donnant ainsi naissance à la technologie Near-Field Array (NFA). Il est conçu pour inspecter efficacement et de manière fiable les tubes à ailettes en aluminium et les échangeurs de chaleur ferromagnétiques. Les tubes en acier au carbone à ailettes en aluminium sont le composant tubulaire le plus difficile à inspecter. Les ailettes externes en aluminium sur ces tubes influencent grandement la qualité des signaux d’inspection. Nos sondes NFA peuvent facilement détecter les défauts communs trouvés dans les tubes de refroidissement à air à ailettes ou les échangeurs de chaleur ferromagnétiques. Ils comprennent les piqûres de diamètre intérieur (ID), les fissures internes au niveau des plaques tubulaires, l’érosion interne et la perte de paroi.

Pour les inspections des refroidisseurs, Eddyfi Technologies a développé le Reddy® AC-E, un système portable moderne. Reddy AC-E est optimisé pour fonctionner avec notre gamme de sondes AC qui sont conçues avec la meilleure configuration de bobine, fournissant un faible bruit d’ailette avec une détection de défaut plus élevée sur les sections droites, les supports, les extensions de tube et les zones terrestres. De plus, en une seule traction, la sonde fournit à l’inspecteur toutes les informations nécessaires pour la détection et la caractérisation des défauts à partir de la bobine ECT et de la bobine AC. La bobine AC est nécessaire pour détecter les fissures circonférentielles en soustrayant l’effet d’expansion du tube, où les fissures se trouvent principalement.

La performance thermique du processus d’échange de chaleur dépend de la CND des actifs trouvés dans les unités de production d’énergie élevée, les usines de distillation de pétrole brut, les secteurs chimiques et institutionnels. Eddyfi Technologies propose des solutions avancées d’END spécialement conçues pour les applications d’inspection des défauts des tubes d’échangeur de chaleur, permettant des programmes de gestion des actifs efficaces et une tranquillité d’esprit.