Inspection des pipelines ERW en service avec TFM sans ralentir les opérations

Demandez à un expertLe soudage par résistance électrique (ERW) est utilisé depuis des décennies pour fabriquer des pipelines fiables avec des lignes de soudure propres. Cependant, l’ERW n’est pas un procédé magique, et il n’est donc pas surprenant de constater que le joint axial est généralement la zone la plus critique sur les tuyaux vieillissants. L’inspection des pipelines en service est souvent réalisée à l’aide d’outils d’inspection interne (ILI), des dispositifs sophistiqués également appelés « smart pigs ». En général, les outils ILI sont excellents pour détecter les défauts et peuvent souvent en quantifier la sévérité, mais une évaluation complémentaire est généralement nécessaire. Cela implique souvent d’excaver et d’examiner plusieurs kilomètres de pipelines. Compte tenu de l’effort requis, l’industrie cherche des solutions d’essais non destructifs (END) permettant de réduire les risques tout en minimisant les arrêts de production.

Les défis

Mettre en œuvre une solution plus efficace pour évaluer les fissures superficielles dans les soudures longitudinales sur les surfaces courbes complexes des pipelines.

La gestion de l'intégrité des pipelines — en particulier dans les zones à conséquences élevées — exige une évaluation rigoureuse des soudures longitudinales réalisées par soudage par résistance électrique (ERW). Étant donné la nature critique de ces infrastructures, il est essentiel de comprendre l'intégrité structurale des pipelines, y compris les mécanismes de dégradation comme les fissures ou les défauts de soudure.

En effet, même avec des méthodes d’essais non destructifs (END) classiques, certains défauts subtils introduits lors de la fabrication peuvent passer inaperçus. Par exemple, de petites inclusions non métalliques à l’interface de la soudure peuvent évoluer en fissures en crochet lorsque la conduite est soumise à des contraintes de cerclage une fois mise sous pression en service.

Bien que l’essai hydrostatique soit couramment utilisé pour valider les pipelines ERW, il nécessite une mise hors service de la conduite, ce qui entraîne des conséquences opérationnelles évidentes.

Le défi consiste donc à identifier la méthode END ultrasonore la plus rapide et la plus efficace pour évaluer de longues sections de soudures longitudinales à la recherche de fissures superficielles. L’objectif est d’obtenir une imagerie de haute résolution avec un positionnement précis des défauts, malgré la difficulté de scanner une surface courbe et de détecter de petites fissures axiales.

Les solutions

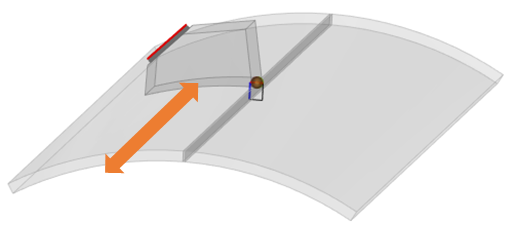

Logiciels avancés d'acquisition et d'analyse de données aident les inspecteurs à tenir compte du rayon de la conduite et du diamètre extérieur circonférentiel pour la configuration de la sonde de balayage axial utilisée pour l'inspection des soudures par résistance électrique.

COD wedge configuration for axial scanning of ERW pipe welds

La méthode de focalisation totale (Total Focusing Method – TFM) existe depuis plus de dix ans, mais la disponibilité d’unités portables comme le Cypher® a rendu le TFM accessible sur le terrain. Le TFM est une technique ultrasonore qui permet de focaliser de manière synthétique les données d’un traducteur multiéléments sur chaque point d’une région d’intérêt. Comparée aux ultrasons multiéléments classiques (PAUT), elle offre des images à résolution spatiale plus élevée, plus faciles à interpréter grâce à une représentation plus intuitive de la géométrie inspectée.

Cypher, le tout dernier appareil portable PAUT d’Eddyfi Technologies, ainsi que le Mantis™, offre des capacités TFM de pointe, notamment les vitesses de balayage les plus rapides — tout en prenant en charge l’UT, le PAUT et la diffraction du temps de vol (Time-of-Flight Diffraction – TOFD). Grâce au Cypher, les techniciens peuvent facilement tenir compte du rayon de la conduite et du diamètre extérieur circonférentiel (COD) pour la configuration de la sonde de balayage axial utilisée lors de l’inspection des soudures ERW.

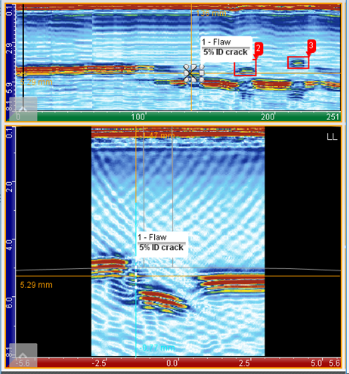

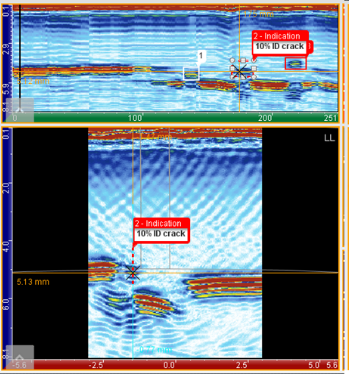

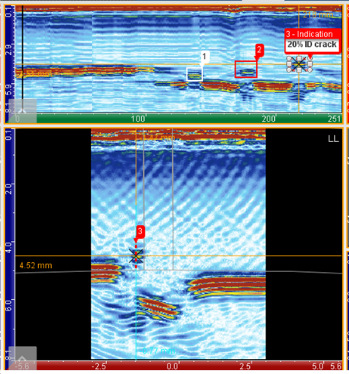

La combinaison d’une méthode d’imagerie à haute résolution et d’un logiciel embarqué avancé permet d’obtenir des balayages faciles à interpréter, non seulement pour la détection de défauts, mais aussi pour leur caractérisation. L’imagerie TFM a été testée sur des conduites ERW en utilisant à la fois des ondes de cisaillement et des ondes longitudinales. Des procédures d’inspection ne nécessitant qu’un seul passage pour une couverture volumétrique complète — du diamètre intérieur (ID) au diamètre extérieur (OD) — ont été mises en œuvre et validées avec succès sur des échantillons de référence.

En savoir plusBalayage de soudure longitudinale sur conduite ERW à l’aide du TFM

5% OD Crack

10% OD Crack

Les pipelines soudés par résistance électrique (ERW) sont utilisés partout dans le monde pour transporter diverses marchandises. Bien que l'utilisation d'outils d'inspection interne (ILI) soit essentielle pour garantir l'aptitude au service, des détecteurs de défauts ultrasonores avancés comme le Cypher et le Mantis représentent la combinaison technologique optimale pour une évaluation complémentaire et détaillée des soudures ERW.

Demandez à un expert

20% OD Crack

Avantages

- Un seul passage pour une couverture sur toute l’épaisseur, pour des inspections plus rapides

- Résultats fiables et résistants aux mauvais alignements grâce au TFM

- Compatibilité avec tous les scanners axiaux et circonférentiels

Avec les méthodes TFM et hybrides mises en œuvre sur les appareils Mantis et Cypher, les opérateurs peuvent optimiser leurs réglages d’essais ultrasonores afin d’obtenir les meilleurs résultats d’inspection, même pour des fissures superficielles de l’ordre de 0,5 millimètre (0,020 pouce). Tous les assistants d’étalonnage (retard de calage, gain corrigé en fonction du temps, etc.) sont disponibles pour les cales COD, ce qui réduit davantage le temps de configuration et améliore la précision, notamment pour détecter de petites fissures en crochet.

Au final, les équipements avancés permettent le balayage des soudures ERW à l’aide du TFM en un seul passage, dans certaines configurations. Cette approche permet une couverture complète sur toute l’épaisseur, en fournissant rapidement des données haute résolution grâce à une vitesse de balayage impressionnante de 75 millimètres (3 pouces) par seconde. Il convient également de noter que les appareils Cypher et Mantis sont compatibles avec la majorité des scanners disponibles sur le marché, comme le STIX pour la cartographie de corrosion et l’inspection de soudures, afin de produire des rendus 3D des données d’inspection directement sur les appareils portables.

Le TFM offre une meilleure tolérance au désalignement, produisant une image nette et des données de haute qualité. Enfin, l’avantage global évident est une inspection volumétrique plus fiable. Comme chacun sait, le temps c’est de l’argent, et Eddyfi Technologies propose des solutions END avancées pour minimiser les risques et maximiser l’efficacité des coûts. Contactez-nous dès aujourd’hui pour en savoir plus.