Techniques mécanisées d'inspection PAUT et TOFD pour les soudures de monopiles et de tours d'éoliennes

Demandez à un expertAlors que la demande mondiale d'énergie renouvelable augmente, les parcs éoliens offshore jouent un rôle de plus en plus critique dans la réalisation des objectifs de développement durable. Les monopiles et les tours d'éoliennes constituent l'épine dorsale de ces structures offshore massives, endurant des conditions environnementales extrêmes tout en supportant d'immenses charges. Garantir l'intégrité structurelle de leurs soudures est primordial pour maximiser leur durée de vie et minimiser les coûts de maintenance.

Le contrôle non destructif par ultrasons multi-éléments (PAUT), parfois complété par la diffraction par temps de vol (TOFD), s'est imposé comme l'une des principales méthodes de contrôle non destructif (CND) pour l'inspection des soudures dans les grandes structures en raison de sa précision, de son efficacité et de sa capacité d'adaptation. Cependant, les inspections des soudures des monopieux et des tours d'éoliennes présentent des défis uniques, incluant la variété d'épaisseur des composantes, les diverses géométries de soudure et le besoin d'examens rapides et conformes au code. Eddyfi Technologies relève ces défis en développant de nouvelles techniques d'inspection utilisant des sondes PAUT et TOFD bien sélectionnées, afin d'optimiser les inspections de soudures pour ces applications.

Cette note d'application explore les avantages des sondes PAUT et TOFD pour les inspections de soudures de monopieux et de tours d'éoliennes, met en évidence les défis courants et démontre comment notre solution peut améliorer la fiabilité et la performance de l'inspection.

Les défis

Inspection rapide et volumétrique par CND de grandes soudures (jusqu'à 35 mètres de long) de monopiles et de tours d'éoliennes, avec des épaisseurs de paroi allant jusqu'à 130 millimètres/5 pouces.

Figure 1:

Grand monopieu, montrant les soudures circonférentielles et longitudinales

Le contrôle non destructif des soudures des tours d'éoliennes après leur fabrication est essentiel pour garantir l'intégrité structurelle et la sécurité des éoliennes. Les soudures des grands monopieux peuvent mesurer jusqu'à 35 mètres (m) ou 115 pieds (pi) de long avec une épaisseur de paroi allant jusqu'à 130 millimètres (mm) ou 5 pouces (po). Selon les codes applicables, ces grandes soudures nécessitent des examens volumétriques complets.

Pendant des décennies, le contrôle radiographique industriel (RT), complété par le contrôle manuel, a été la technique d'examen couramment utilisée pour les inspections de fabrication après soudage, mais ce processus d'inspection présente plusieurs inconvénients. Le contrôle radiographique pose des problèmes de radioprotection inhérents et perturbe les autres activités de fabrication, ce qui pose des problèmes de productivité globale. De plus, l'inspection UT manuelle complémentaire ne produit pas d'enregistrements permanents. Au cours de la dernière décennie, les réglementations en matière de sécurité sont devenues de plus en plus strictes dans le monde entier, et l'utilisation de la radiographie industrielle a été considérablement restreinte. Parallèlement, les codes et les normes ont évolué pour permettre au contrôle par ultrasons encodés de remplacer la radiographie en tant que technique d'examen volumétrique.

Cependant, plusieurs défis peuvent compliquer ces inspections UT codées, notamment la large gamme d'épaisseurs des composants, les diverses géométries de soudure et la nécessité d'un enregistrement et d'une analyse rapides et efficaces des données.

Les solutions

Combinaison de PAUT mécanisé et de TOFD, avec l'appui d'un instrument PAUT de grande puissance contrôlé par un logiciel de pointe.

Eddyfi Technologies propose une combinaison d'ultrasons multi-éléments entièrement mécanisés et de techniques TOFD pour effectuer l'inspection volumétrique des soudures des monopieux, « au lieu de la RT », une méthodologie qui peut réduire considérablement le temps d'inspection total. La solution est conçue pour répondre aux exigences de la plupart des codes applicables (par exemple DNVGL-CG-0051, ISO-13588 et ISO-10863), mais une adaptation à d'autres codes ou aux exigences du client est possible.

La solution consiste en:

EMERALD d'Eddyfi Technologies , un instrument PAUT de haute puissance contrôlé par UltraVision® Classic, le logiciel leader de l'industrie pour les inspections de soudures critiques

Un ensemble complet de sondes PAUT et TOFD bien sélectionnées, couvrant la gamme d'épaisseurs de paroi considérée

Un système de balayage motorisé NAV2 capable de porter un cadre contenant jusqu'à 12 sondes simultanément ; le cadre de sonde peut également être interfacé avec le robot fourni par l'intégrateur ou le client final

EMERALD et UltraVision Classic

Le EMERALD d'Eddyfi Technologies (voir figure 2) est un instrument compact de contrôle par ultrasons multi-éléments qui prend en charge les techniques PAUT, TOFD et d'autres techniques UT conventionnelles. Il est configuré comme un système 64/128PR, avec des canaux UT conventionnels séparés à 200 V. Il a la capacité d'exécuter toutes les techniques requises en une seule séquence de balayage, et avec son impulsion bipolaire pour les canaux ultrasons multi-éléments, il présente une qualité de signal exceptionnelle, ce qui signifie qu'il peut atteindre une amplification élevée sans distorsion du signal.

Le logiciel UltraVision Classic est un logiciel d'inspection complet qui gère toutes les phases du processus d'inspection, depuis la conception et la validation de la sonde, la préparation et la validation des plans de balayage, l'acquisition des données avec l'unité EMERALD tout en fournissant une imagerie en temps réel des signaux, et enfin l'analyse des données en ligne et hors ligne, l'évaluation et l'établissement de rapports. Compte tenu de la grande quantité de données enregistrées lors de l'inspection d'une soudure de monopieu avec toutes les sondes simultanément, le fait que le logiciel puisse traiter des fichiers de données de taille illimitée en fait un outil parfaitement adapté à ce type de travail.

Figure 2:

EMERALD Instrument UT compact à ultrasons multi-éléments

Techniques d'inspection et assemblages de sondes

Pour la détection des défauts circonférentiels, les techniques PAUT à écho pulsé et les techniques TOFD sont proposées. Toutes les sondes et tous les sabots sont fabriqués par Eddyfi Technologies et s'intègrent parfaitement aux autres composants et logiciels d'Eddyfi, assurant ainsi une performance optimale du système.

La figure 3 montre le plan de balayage UltraVision pour les techniques d'écho pulsé PAUT, comprenant un total de quatre sondes linéaires à 32 éléments à une fréquence nominale de 5 MHz. Les sondes sont fixées sur des sabots pour générer des balayages sectoriels avec des faisceaux d'ondes de cisaillement, couvrant ainsi toute l'épaisseur de la paroi. Les sondes sont orientées perpendiculairement à la soudure et une couverture volumétrique complète est obtenue en déplaçant mécaniquement les sondes parallèlement à la soudure tout en enregistrant toutes les données ultrasoniques pour chaque position codée de la sonde. Ces techniques d'inspection par ondes de cisaillement sont particulièrement sensibles aux défauts planaires se brisant en surface, par exemple les fissures. Les deux sondes les plus proches de la ligne centrale de la soudure (WCL) visent les défauts de rupture en surface dans la zone de la racine de la soudure, tandis que les deux sondes les plus éloignées de la soudure couvrent le chapeau de la soudure et la zone proche de la surface, après le saut. Chaque fois qu'une fissure est détectée, sa longueur et sa hauteur peuvent être mesurées à partir des données enregistrées dans le logiciel UltraVision. Les mêmes techniques d'inspection permettent également de détecter d'autres défauts planaires (par exemple l'absence de fusion) et volumétriques, tels que la porosité et les inclusions.

Figure 3:

Plan de balayage PAUT pour des défauts circonférentiels dans une soudure à espace étroit avec une épaisseur de paroi de 100 mm

Pour les réflecteurs planaires encastrés tels que l'absence de fusion, les techniques d'écho pulsé donnent de meilleurs résultats lorsque les faisceaux sont orientés essentiellement perpendiculairement à la face du défaut. Cela est plus difficile à réaliser pour les soudures à espace étroit (voir le plan de balayage de la figure 3) dont le biseau est presque perpendiculaire à la surface de balayage. La technique TOFD repose sur des signaux diffractés plutôt que sur des réflexions spéculaires et est donc particulièrement adaptée pour compléter les techniques d'écho pulsé afin de détecter les défauts de fusion presque verticaux. En outre, la technique TOFD est également très sensible aux petites porosités et offre une précision de dimensionnement inégalée sur les fissures de la surface lointaine.

La figure 4 montre le plan de balayage conforme au code pour les techniques TOFD. Pour cette soudure dont l'épaisseur de paroi est de 100 mm, trois paires de sondes TOFD conventionnelles sont utilisées pour couvrir la totalité de la plage de profondeur. Les sondes TOFD ont également une fréquence nominale de 5 MHz et sont fixées sur des sabots pour générer des faisceaux d'ondes longitudinales, chacun à un angle différent.

Figure 4:

Plan de balayage TOFD pour les défauts circonférentiels dans une soudure à espace étroit avec une épaisseur de paroi de 100mm/3.9in

Si la technique de soudage exige l'examen des défauts axiaux, deux sondes à ondes de cisaillement conventionnelles à écho pulsé peuvent être utilisées. Les sondes sont situées au niveau de la WCL et orientées parallèlement à la soudure (voir figure 5). Elles captent le signal d'angle des fissures axiales à rupture superficielle sur les surfaces ID et OD.

Figure 5:

Plan de balayage conventionnel à écho pulsé pour les défauts axiaux

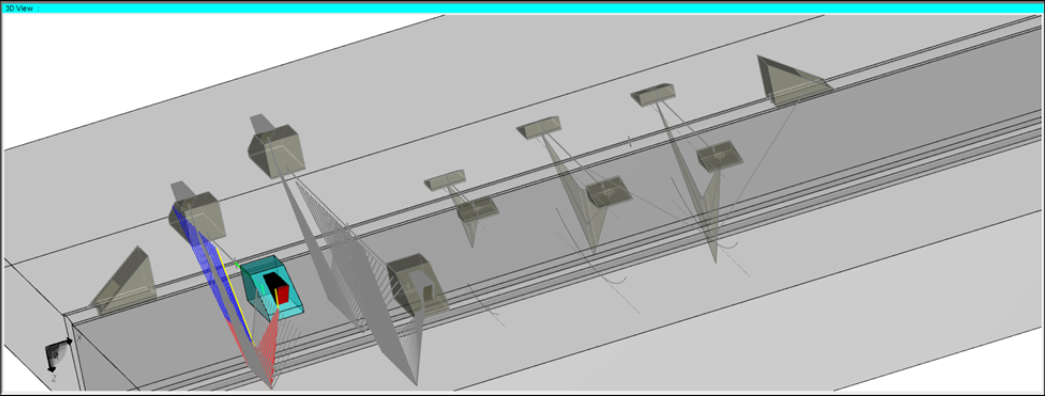

La figure 6 montre le plan de balayage pour toutes les techniques d'inspection dans le logiciel UltraVision. L'unité EMERALD peut être configurée pour faire fonctionner toutes les sondes simultanément dans une seule séquence de balayage d'une ligne le long de la soudure. En utilisant une résolution de balayage de 1 mm/0,04 po (conformément à la norme ISO-10683), la vitesse de balayage est supérieure à 20 mm/0,8 po par seconde pour une soudure dont l'épaisseur de paroi est de 100 mm/3,9 po. Cela signifie que le temps de balayage net pour une soudure d'une circonférence de 20 mètres ou 65 pieds serait inférieur à 20 minutes.

Figure 6:

Plan de balayage pour une soudure à espace étroit avec une épaisseur de paroi de 100 mm, montrant toutes les techniques d'inspection ; un total de 12 sondes sont déployées simultanément

Scanner motorisé NAV2

Le scanner motorisé NAV2 (voir figure 7) est un scanner robuste, alimenté par batterie, qui a fait ses preuves sur le terrain et qui a été déployé avec succès sur divers actifs tels que des réservoirs de stockage, des cuves sous pression, des pipelines et d'autres infrastructures critiques. Il peut être utilisé sur des tuyaux d'un diamètre de 4 pouces à plat. Il peut être configuré pour les soudures circonférentielles et longitudinales.

Demandez à un expert

Figure 7: Scanner motorisé NAV2 avec configuration de sonde standard (adaptation nécessaire pour les inspections de monopieux envisagées)

Avantages

- Amélioration de la détection, de la caractérisation et du dimensionnement des défauts pour des décisions mieux informées et une réduction du temps d'inspection.

Les avantages de la solution innovatrice d'Eddyfi Technologies pour l'inspection des grandes soudures de monopieux peuvent être résumés comme suit:

• Le système d'acquisition de données EMERALD et le scanneur NAV2 permettent de déployer toutes les techniques d'inspection requises en une seule séquence de balayage, ce qui entraîne une réduction drastique du temps total d'inspection

• Les sondes standards et personnalisées de haute qualité, conçues et fabriquées en interne par nos experts techniques, s'intègrent parfaitement aux unités à ultrasons multi-éléments et au logiciel Eddyfi

• Le logiciel UltraVision Classic fournit tous les outils nécessaires à un processus d'inspection efficace, pendant la mise en place, la calibration, l'inspection, l'évaluation des données et la création de rapports

• Système d'inspection éprouvé sur le plan industriel offrant d'excellentes capacités de détection, de caractérisation et de dimensionnement des défauts

• Réduction drastique de la durée totale de l'inspection

Pour en savoir plus sur la façon dont les solutions d'Eddyfi Technologies peuvent s'intégrer à votre prochaine campagne d'inspection, contactez notre équipe d'experts qui se fera un plaisir de vous aider!

Auteur: Guy Maes